Simulationsbasierte Optimierung von Fließproduktionssystemen

Der Wearable Markt in Europa wächst laut dem Marktforschungsinstitut IDC seit Jahren mit hohen zweistelligen Zuwachsraten. Dabei entfällt ein Großteil der verkauften Wearables auf Smartwatches und smarte Earwear im Konsumentensegment. Doch im Rahmen der Megatrends Digitalisierung und Industrie 4.0 erhält die tragbare Elektronik auch immer stärker Einzug in die Produktionshallen von Unternehmen.

Ein verbreitetes Gebiet für den Einsatz von Wearables in der Produktion ist die Verwendung tragbarer Handscanner in Pickingprozessen. Pickingprozesse fallen z.B. im Onlinehandel an. Bestellt ein Kunde bei einem Händler, muss ein Mitarbeiter die einzelnen Produkte der Bestellung im Warenlager zusammensuchen. Ein Spezialfall ist das Picking in Fließproduktionssystemen.

Picking in Fließproduktionssystemen

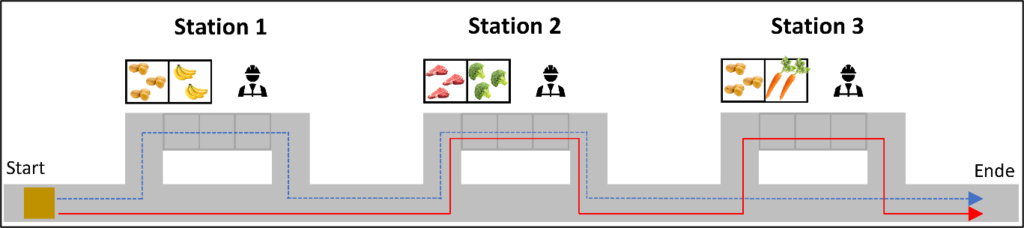

Ein Fließproduktionssystem besteht aus einem Fließband an dem sich mehrere Stationen befinden. Jede Station besteht aus einem Regal in dem Lebensmittel liegen, einem Mitarbeiter und einer Menge an Warteplätzen (Puffer). Für jede Kundenbestellung wird eine Box aufgestellt und mit einem Barcode bedruckt. Dieser Barcode enthält die Informationen darüber, welche Lebensmittel der Kunde bestellt hat. Anschließend wird die Box auf ein Fließband gestellt. Benötigt eine Box ein Lebensmittel, reiht sich diese in die Warteschlange einer Station ein, welche dieses Lebensmittel vorrätig hat. Sobald die Box an der ersten Position der Warteschlange ankommt, scannt der Mitarbeiter den Barcode der Box mit seinem Handscanner und erfährt, welche Lebensmittel er picken muss.

Abbildung 1 zeigt ein beispielhaftes Fließproduktionssystem. Dieses besteht aus 3 Stationen, wobei jede Station über zwei Regalplätze, drei Pufferplätze und einen Mitarbeiter verfügt. Da aus Optimierungsgründen teilweise gleiche Lebensmittel an mehreren Stationen liegen, kann eine Box unterschiedliche Routen durch das Fließproduktionssystem nehmen. Im Beispiel in Abbildung 1 benötigt die abgebildet Box Kartoffeln und Steak. Da das Produkt Kartoffeln sowohl an Station 1 als auch an Station 2 gepickt werden kann, ergeben sich für die Box zwei alternative Routen durch das Fließproduktionssystem (rot und blau gestrichelt).

Routing-Algorithmen für Fließproduktionssysteme

Da ein solches System in der Realität aus dutzenden Stationen besteht und an jeder Station bis zu 40 Lebensmittel lagern, ergibt sich beim Routing der Boxen ein komplexes mathematisches Optimierungsproblem. Dies gilt insbesondere, da sich in der Regel mehrere hundert Boxen gleichzeitig in der Fließproduktionslinie befinden, und somit Wechselwirkungen zwischen den einzelnen Stationen und Boxen auftreten. Das Routing der Boxen sollte so erfolgen, dass die Produktionsrate des Gesamtsystem möglichst maximal wird. Um das zu erreichen, gilt es zu verhindern, dass zu viele Boxen zur zeitgleich eine Station ansteuern, da das System in diesem Fall „verstopft“. Zudem sollten Leerzeiten an einzelnen Stationen (Stationsmitarbeiter ist unbeschäftigt) möglichst vermieden werden.

Im Rahmen einer „best-practice Analyse“ wurde deutlich, dass Unternehmen für das Routing von Bestellungen häufig nur einfache Entscheidungsregeln (sogenannte „Greedy-Algorithmen“) einsetzen. Der Vorteil von Greedy-Algorithmen besteht in der einfachen Anwendbarkeit und schnellen Lösbarkeit. Beide Vorteilen gehen jedoch in der Regel auf Kosten der Performance, die nicht mit innovativen Ansätzen mithalten kann. Im Rahmen des Living Labs AgriWear wurden durch die Duisburger Wissenschaftler Prof. Dr. Jochen Gönsch und Sebastian Debold neuartige Routing-Algorithmen für Fließproduktionssysteme entwickelt, welche beide Features – einfache Anwendbarkeit in Verbindung mit hoher Performance – kombinieren.

Simulation: Neu entwickelte datengetriebene Algorithmen sind bis zu 80% effizienter

Um die Auswirkung der Routing-Algorithmen ohne hohe Implementierungskosten analysieren zu können, modellierten die Wissenschaftler ein Fließproduktionssystem in der Simulationsumgebung „MatLAB Simulink“. Anschließend kalibrierten die Wissenschaftler die Simulation basierend auf realen Daten, von CONUS Praxispartnern, wodurch ein detailgetreues Modell entwickelt werden konnte.

Innerhalb der Simulationsumgebung wurde von den Wissenschaftlern mehrere dutzenden Ansätze für das Treffen der Routing Entscheidungen ausprobiert. Aus den Ergebnissen der Simulation konnte ein Routingansatz entwickelt werden, bei dem die erwartete Arbeitsbelastung der Stationen in mehreren Kennzahlen über den Zeitverlauf abgeschätzt wird. Die Kennzahlen, die auch als „expected workload“ bezeichnet werden, können dann in einem zweiten Schritt beim Lösen eines „Kürzeste-Wege-Algorithmus“ als Gewichtungsfaktoren genutzt werden, wodurch der aktuelle Zustand der Fließproduktionslinie gut abgebildet werden kann.

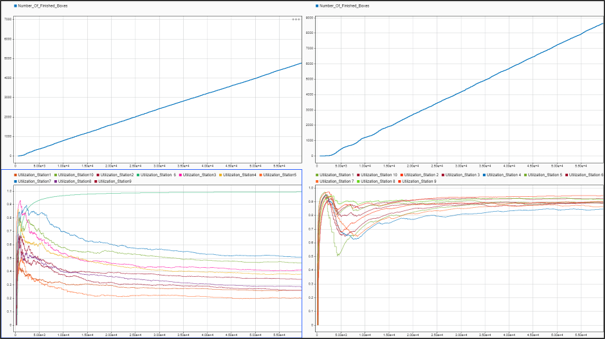

Abbildung 2 vergleicht die Performance eines einfachen Greedy-Algorithmus (linke Seite) mit dem Routing Ansatz der Universität Duisburg-Essen (rechte Seite) in einer Fließproduktionslinie mit 10 Stationen. Wird der in der Praxis verbreitete Greedy Algorithmus eingesetzt, können in 16 Stunden in etwa 5000 Kundenbestellungen produziert werden. Dies liegt daran, dass bei Station 6 (Auslastung 100%) ein „Bottleneck“ entsteht, infolgedessen die Stationsauslastung der anderen Stationen bei nur ca. 50% liegt.

Genau diese Bottlenecks werden durch den neuen Ansatz der Universität verhindert. Dadurch, dass die Arbeitsbelastung gleichmäßig auf die einzelnen Stationen verteilt wird, können in dem oben abgebildeten Szenario im selben Zeitraum 9000 Kundenbestellungen gepickt werden. Dies entspricht in etwa einem Zuwachs von 80%. Durch diese Effizienzsteigerungen werden zum einen massiv Kosten eingespart. Zudem wird der CO2-Fußabdruck der Kundenbestellungen drastisch gesenkt, da insbesondere Energie während der Produktion eingespart werden kann.

Klimaschutz durch mathematische Optimierung

Das Pilotprojekt im Bereich der mathematischen Optimierung von Fließproduktionssystemen unter Einsatz tragbarer Elektronik zeigt, dass der Einsatz von Wearables in Produktionsprozessen in Zusammenarbeit mit innovativen Softwarelösungen zu außerordentlichen Produktivitätssteigerungen führen kann. Dabei ist es notwendig, individuell zugeschnittene Lösungen für die jeweiligen Anforderungsbereiche zu entwickeln. Die so erzielbaren Fortschritte im Bereich der nachhaltigeren Produktion beinhalten keine Kompromisse.

Während der Klimaschutz in Unternehmen – zumindest auf kurze Sicht – häufig als Kostentreiber gesehen wird, tritt ein solcher trade-off bei dem durch die Universität entwickelten Algorithmen nicht auf. Vielmehr konnte erfolgreich gezeigt werden, dass die gesellschaftlichen Herausforderungen des Klimaschutz und das kostenbewusste wirtschaften von Unternehmen keine Gegensätze sein müssen.

Die Veröffentlichung der detaillierten Ergebnisse und die Ausarbeitung der Algorithmen in peer-reviewed Zeitschriften wird momentan durch den Lehrstuhl für Service Operations vorbereitet. Sollten Sie vertieftes Interesse an dem Thema haben können Sie uns gerne direkt kontaktieren.

neueste Kommentare